随着工业制造技术的飞速发展,焊接作为连接金属结构的关键工艺,其质量直接关乎产品的整体性能与安全性。然而,焊接过程中不可避免地会产生各种缺陷,如裂纹、气孔、未熔合、未焊透等,这些缺陷若未能及时发现并修复,将对产品质量构成严重威胁。因此,高效、准确的焊接缺陷检测成为了制造业亟待解决的重要问题。在此背景下,机器视觉技术凭借其非接触、高精度、自动化程度高等优势,在焊接缺陷检测领域展现出了巨大的应用潜力。

一、机器视觉技术概述

机器视觉是通过模拟人类视觉功能,利用计算机和图像处理技术,从图像或视频中提取有用信息,进而做出判断或决策的一种技术。在焊接缺陷检测中,机器视觉系统能够实时捕捉焊接区域的图像,运用复杂的算法对图像进行处理和分析,准确识别并定位焊接缺陷。

二、机器视觉在焊接缺陷检测中的应用实践

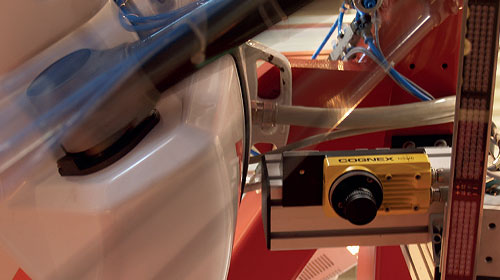

高精度图像采集:首先,高精度工业相机与特制光源相结合,确保在焊接过程中获取到清晰、无畸变的焊接区域图像。这一步骤是后续图像处理与分析的基础,直接关系到检测的准确性。

智能图像处理:采集到的图像经过滤波、增强等预处理操作后,利用边缘检测、纹理分析、形态学处理等高级图像处理技术,提取出焊接区域的特征信息。这些特征信息包括但不限于焊缝形态、颜色变化、亮度分布等,为后续的缺陷识别提供了关键数据。

缺陷智能识别与分类:基于提取的特征信息,机器视觉系统采用机器学习、深度学习等人工智能算法,构建焊接缺陷识别模型。该模型能够自动学习不同焊接缺陷的特征模式,并在实际应用中快速、准确地识别出裂纹、气孔、未熔合等多种焊接缺陷,并对其进行分类标记。

实时反馈与指导:一旦检测到焊接缺陷,机器视觉系统能够立即发出警报,并将缺陷信息实时反馈给操作人员或控制系统。这不仅有助于及时修正焊接工艺,减少废品率,还能为后续的工艺优化提供数据支持。

三、优势与展望

相比于传统的人工检测方式,机器视觉在焊接缺陷检测中展现出了更高的效率、更低的漏检率和更强的适应性。它能够在恶劣的焊接环境下持续稳定工作,不受人为因素的影响,大大提高了检测的一致性和可靠性。未来,随着算法的不断优化和硬件性能的提升,机器视觉技术有望在焊接缺陷检测领域实现更广泛的应用,推动制造业向智能化、自动化方向发展。

综上所述,机器视觉技术以其独特的优势,在焊接缺陷检测中发挥着越来越重要的作用。通过不断优化技术方案和应用实践,我们有理由相信,机器视觉将成为提升焊接质量、保障产品安全的重要力量。